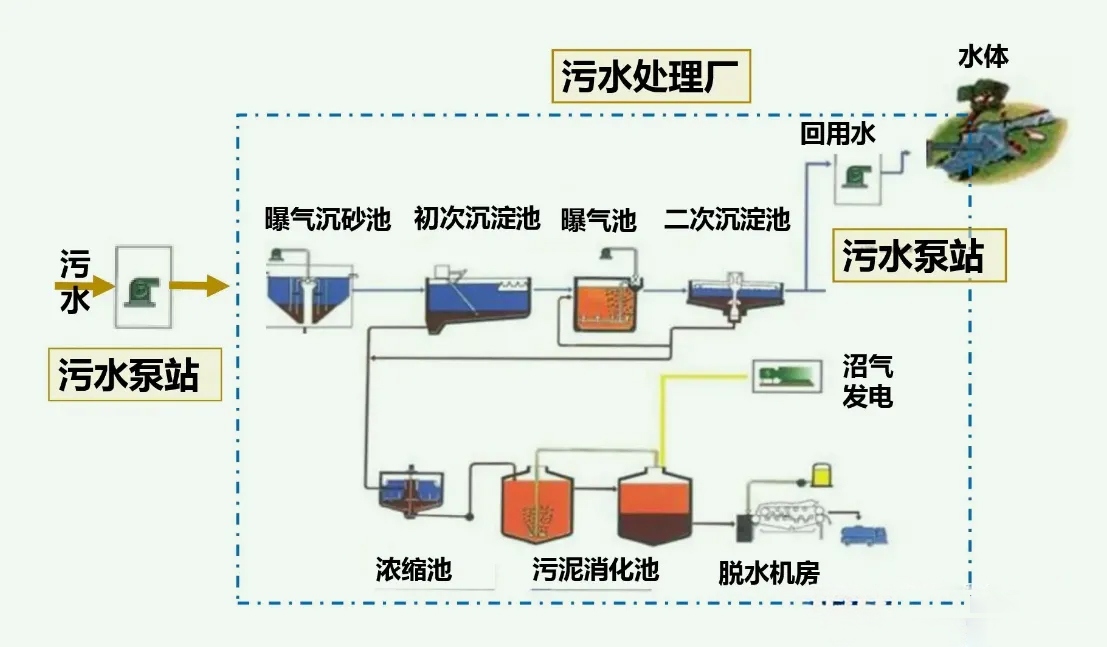

污水处理的工艺流程大致分为:预处理,生化处理,深化处理。在污水处理厂的升级改造过程中,科技革新至关重要,行业的转型升级,离不开新技术和高科技的保障与支持。

以下为零点C系列分布式IO在四川某城市污水处理厂的应用案例:

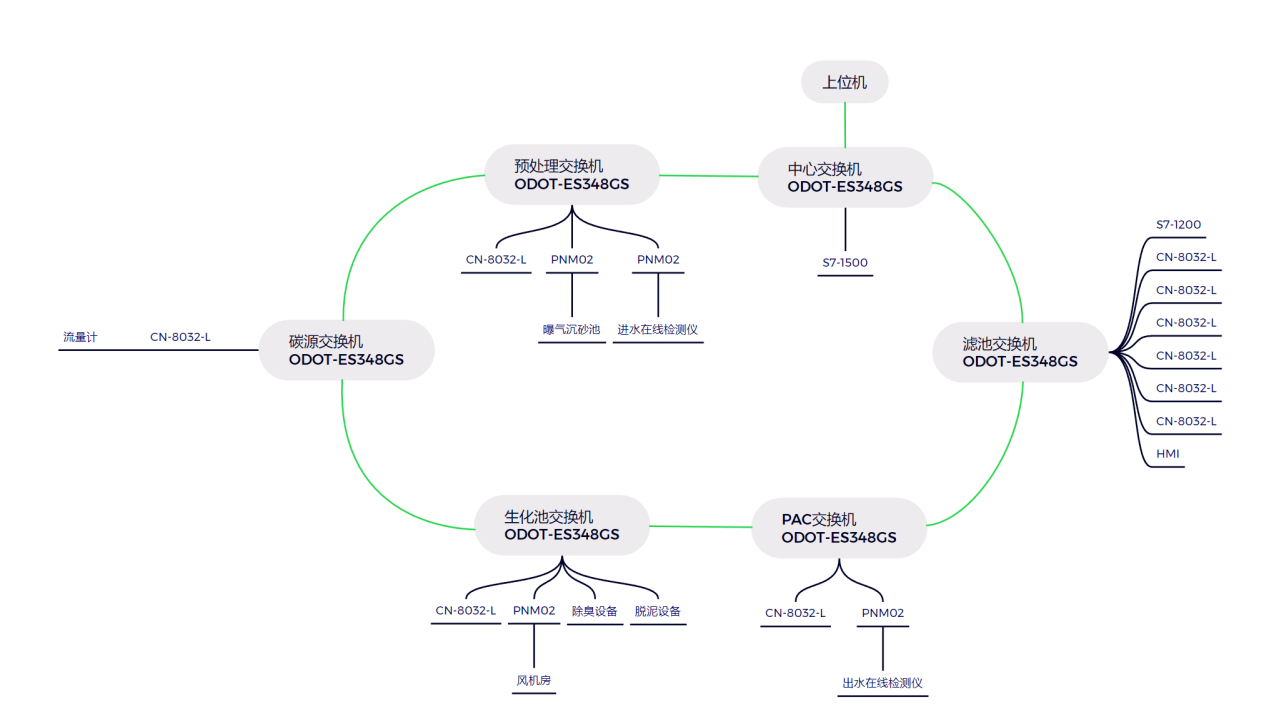

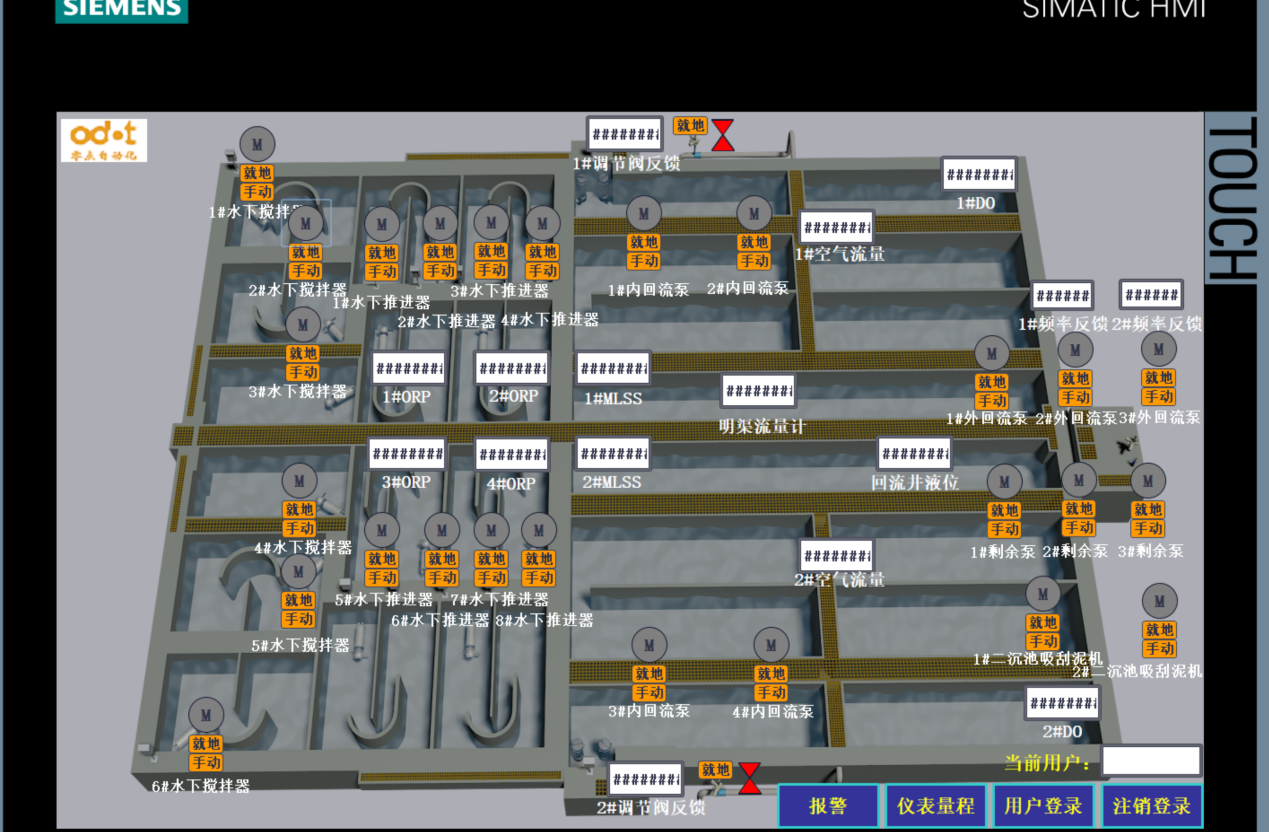

污水处理厂采用西门子1500作为主控PLC,设于中控室,并使用零点ES系列交换机搭建环网平台,各个工艺段采用CN-8032-L模块作为从站,通过IO实现工艺段的数据采集和控制,通过接入环网交换机,传入PLC进行控制。

应用拓扑图

应用拓扑图

其中工艺段包括:

1、 预处理段:本段设置一台CN-8032-L作为从站。预处理段包含粗细格栅和曝气沉砂池的控制,通过CT-121F模块和CT-222F模块实现对格栅的远程启停控制,曝气沉砂池是成套设备厂商提供,对外提供了485接口,并支持标准Modbus RTU协议,通过使用CT-5321模块进行与曝气沉砂池通讯实现监控,与进水和格栅实现联动。

2、 碳源投加间:为保证总氮达标排放,通过外加碳源降低污水中总氮的量,该工艺段通过配置多个流量计和开关阀,实现对药液的自动配置,站点同样设置CN-8032-L作为从站,CT-121F模块和CT-222F模块用于控制开关阀,使用PNM02 V2.0网关实现对现场8套流量计的瞬时流量和累计流量的采集,接入环网后直接传入PLC中。

3、 生化池/二沉池:此处两个工艺点共用同一个从站,使用一块CN-8032-L模块,挂载CT-121F,CT-222F,CT-3238,CT-4234模块,实现对生化池中的潜水搅拌器,内外回流泵,剩余污泥泵,对二沉池的刮泥机,回流泵等设备的启停控制,其中剩余污泥泵需要根据脱泥间的需求控制频率大小,所以采用变频控制,本站采用CT-3238模块采集变频器的电流信号,再通过CT-4234模块输出4-20mA控制变频器频率,实现控制,并实时检测ORP,溶解氧等水质信息。

4、 PAC加药间:此处加药间跟碳源投加间类似,设置一台CN-8032-L作为从站,通过控制开关阀和监控流量计数值,来实现药液的自动配置。

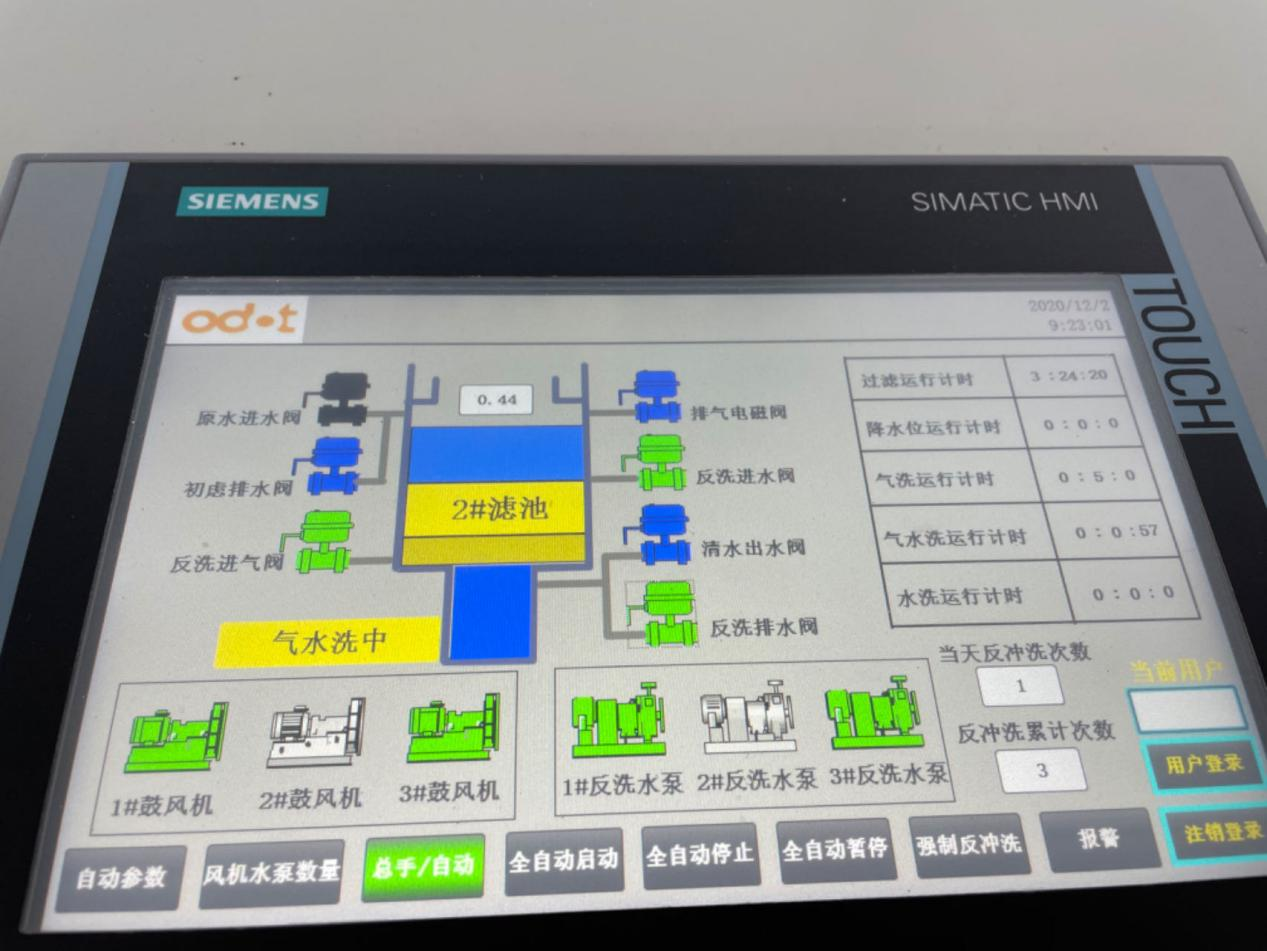

5、 纤维滤池:针对污水进行深化处理,单独一套控制系统进行控制,使用了西门子1200作为主控设备控制,针对现场共计6套滤池分别设置6套CN-8032-L站点,实现滤池系统的控制,并通过S7通讯与中控1500PLC完成数据交互。

此外还有配套的工艺段,包括风机房,脱泥设备,除臭设备,进出水在线检测等。

风机房HMI画面

风机房HMI画面

其中风机房采用成套设备厂商提供的整套风机,支持Modbus-RTU通讯协议,由于风机数据量较多,使用CT-5321的话插槽受到限制,所以针对风机的数据本项目采用PNM02网关进行数据采集,将现场共计5套风机由一台网关实现数据采集,并接入网络。

进出水检测仪

进出水检测仪

进出水在线检测仪只提供了一组485设备接口用于通讯,但是却需要同时被上位机和DTU终端采集,这里用到我们的ODOT-S4E2网关,网关提供四个独立串口,将串口1设置为主站用于采集进出水检测仪的数据,串口2用作从站提供给DTU设备读取数据,同时网关提供转换后的Modbus TCP协议,供上位机读取数据。

通过采用先进的污水处理工艺和自动化控制技术,该污水处理厂实现了高效、稳定、环保的运营,零点分布式IO为工厂的升级改造提供了有力支持。同时,通过科技革新和行业转型升级,该污水处理厂在提升污水处理效率、节省资金和改善环境质量等方面取得了显著成果。